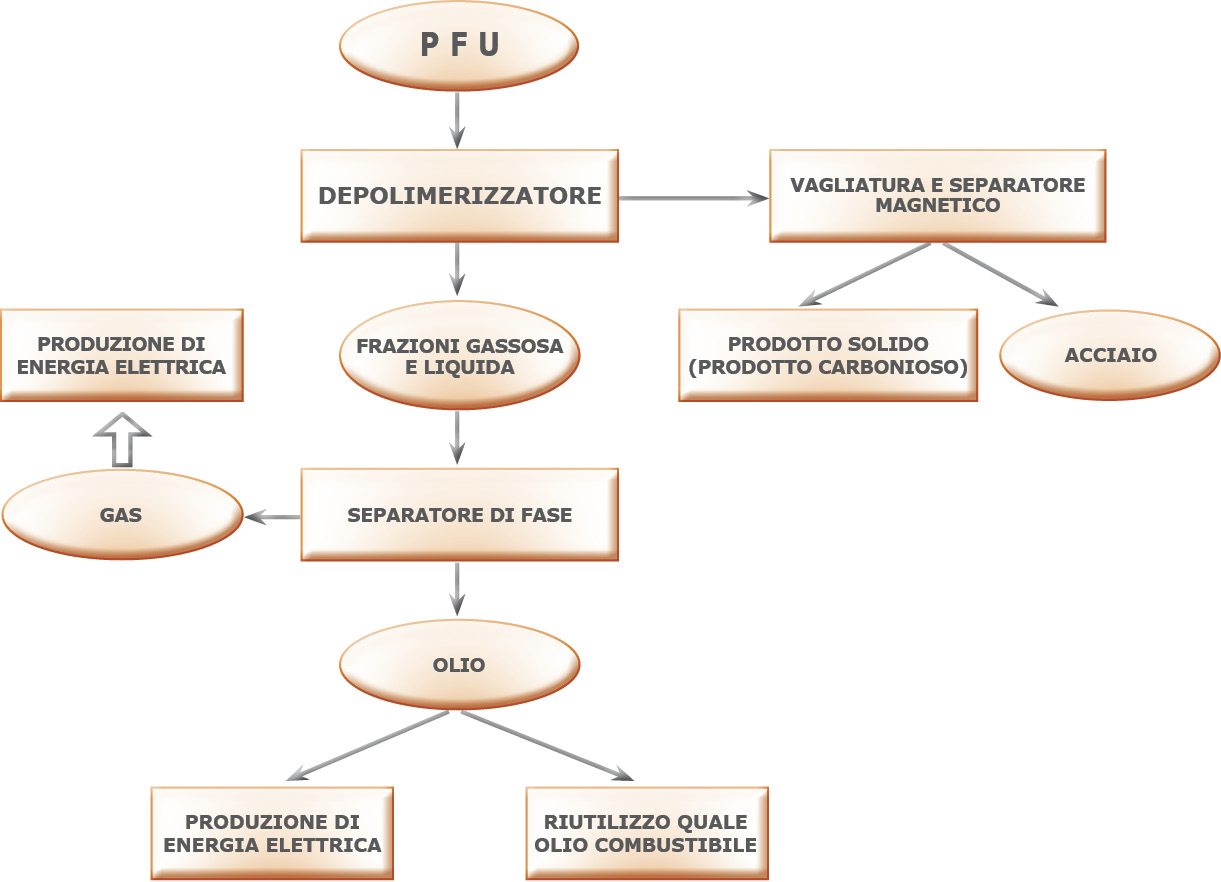

Layout e processo dell’impianto di depolimerizzazione

La nostra tecnologia per il recupero delle materie preziose del pneumatico a fine uso.

L’impianto di depolimerizzazione degli pneumatici agisce sugli pneumatici tal quali e si compone di:

1) Reattori (minimo sei per singolo impianto produttivo) funzionanti in batch dove vengono inseriti gli pneumatici da sottoporre alla depolimerizzazione; il processo termochimico riduce le lunghe catene degli elastomeri dello pneumatico, legate al carbonio e ad altri additivi, da polimeri a monomeri in fase liquida e gassosa a temperatura moderata;

2) Un aspiratore-ventilatore che provvede a veicolare i vari prodotti ottenuti nel depolimerizzatore verso le successive parti dell’impianto;

3) Un divisore di fase, dispositivo che provvede a separare la fase liquida da quella gassosa;

4) Un utilizzatore, combustore o motore endotermico che provvede ad utilizzare direttamente i gas combustibili provenienti dal processo. I gas combusti, se si utilizza un combustore, possono essere espulsi direttamente in atmosfera senza nessun trattamento.

IL PROCESSO

Il processo di depolimerizzazione, si basa sulla scissione a bassa temperatura della gomma, circa 150°C con presenza di vapore d’acqua a pressione minore di quella atmosferica. In tal modo si può ottenere una miscela di gas combusto e combustibile con presenza di vapore d’acqua, veicolanti sostanze liquide combustibili a base di idrogeno e carbonio in forma di microparticelle liquide derivanti dalla suddetta depolimerizzazione.

Il nuovo processo può essere classificato quindi come un sistema misto a recupero di materiali (prodotto solido) ed a recupero energetico (la frazione liquida e la frazione gassosa ottenute possono essere impiegate come combustibili e\o carburanti).

IL LAY-OUT DELL’IMPIANTO

IL PROCESSO NELLE SUE LINEE PRINCIPALI

◊ La carica degli pneumatici interi viene effettuata in modo batch. Attraverso un bruciatore ausiliario viene innescato il processo.

◊ All’interno del reattore viene mantenuta una temperatura di circa 150°C ed una leggera depressione (1-4 mBar ) rispetto all’ambiente esterno mediante il sistema di aspirazione. La carica iniziale della gomma viene effettuata dall’alto e il prodotto solido trattato scende verso lo scarico in basso.

◊ Gli idrocarburi allo stato prevalentemente liquido, miscelati ai prodotti della combustione e ai gas combustibili, vengono veicolati all’aspiratore.

◊ Gli Idrocarburi liquidi che si sviluppano nel reattore durante il processo, trasportati nel flusso di gas, fuoriescono dall’estremità alta del reattore ed arrivano all’unità di separazione dell’olio combustibile.

◊ I gas non condensabili nel separatore di fase vengono avviati al combustore o a un motore endotermico.

◊ Nel combustore i fumi raggiungono alte temperature, con un minimo di 950°C per circa 2 secondi. I fumi caldi possono essere utilizzati in una sezione di recupero termico.

◊ Al termine del processo il reattore può essere scaricato e la parte solida avviata alla separazione.

◊ I fili metallici, derivanti dalle carcasse dei pneumatici, vengono separati dal residuo carbonioso con vagliatura e con un sistema elettromagnetico.